为什么要用“十字形花焊盘”?

文章图片

文章图片

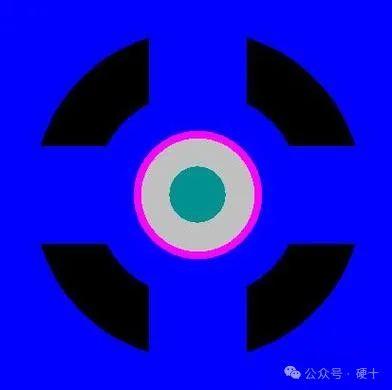

十字形花焊盘 , 米字型花焊盘

花焊盘主要指如图所示的焊盘与铜皮的连接方式 。 主要有十字形和米字型两种 。

花焊盘的用途:

在大面积的接地(电)中 , 常用元器件的引脚与其连接 , 对连接引脚的处理需要进行综合的考虑 , 就电气性能而言 , 元件引脚的焊盘与铜面满接为好 , 但对元件的焊接装配就存在一些不良隐患如:①焊接需要大功率加热器 。 ②容易造成虚焊点 。 所以兼顾电气性能与工艺需要 , 做成十字花焊盘 , 称之为热隔离(heat shield)俗称热焊盘(Thermal) 。

在PCB设计中使用十字连接(也称为热焊盘或热释放连接)进行铺铜 , 主要是出于以下几个关键考虑因素:

1. 热管理(焊接工艺优化)

- 焊接散热问题:大面积铜箔是良好的热导体 , 若焊盘与铜箔全连接 , 焊接时热量会快速通过铜箔散失 , 导致焊点温度不足(尤其是手工焊接时) , 易产生冷焊、虚焊等问题 。

- 十字连接的作用:通过减少铜箔与焊盘的接触面积(通常用4条细线连接) , 可降低散热速度 , 使焊盘在焊接时更快达到熔锡温度 , 提高焊接可靠性 。

- 热胀冷缩:PCB在使用中经历温度变化时 , 铜箔与基材(FR4等)的膨胀系数不同 , 大面积铜箔可能对焊盘产生机械应力 。

- 十字连接的柔性:细窄的连接线可提供一定弹性 , 缓解应力集中 , 降低焊盘脱落或铜箔撕裂的风险 。

- 接地/电源完整性:十字连接在保证电气连通性的同时 , 避免大面积铜箔直接连接带来的寄生电容增加 , 对高频信号的回流路径影响较小 。

- 电流承载能力:通过调整十字连接的线宽和数量(如2线或4线) , 可兼顾载流需求与热管理需求 。

- 波峰焊/回流焊:自动焊接工艺对温度均匀性要求高 , 十字连接可减少热沉效应 , 确保焊点质量一致性 。

- 返修便利性:十字连接使焊盘更易加热 , 便于后期维修时拆卸元件 。

在PCB设计中 , 若焊盘一侧采用全连接铺铜 , 另一侧采用十字连接铺铜 , 确实可能导致器件在回流焊过程中发生**立碑(Tombstoning)**现象 。 以下是具体原因及解决方案:

立碑的根本原因:热失衡与表面张力不均立碑通常发生在表面贴装元件(如电阻、电容)的回流焊过程中 。 当元件两端的焊盘热容量差异过大时 , 两侧焊膏熔化时间不同步 , 导致熔融焊料的表面张力失衡 , 将元件拉向先熔化的一侧 , 未熔化的一端被抬起 , 形成“立碑” 。

铺铜方式对热平衡的影响

- 全连接一侧的热特性

- 全连接焊盘直接与大面积铜箔相连 , 铜箔作为热沉(Heat Sink) , 会快速吸收并散发热量 。

- 结果:该侧焊盘升温慢 , 焊膏熔化滞后 , 导致该端焊料表面张力形成较晚 。

- 十字连接通过细线限制铜箔的散热路径 , 减少热沉效应 。

- 结果:该侧焊盘升温快 , 焊膏更早熔化 , 表面张力提前形成 。

- 十字连接侧焊料先熔化 , 产生向内的表面张力 , 而全连接侧焊料仍为固态 , 无法形成反向平衡力 , 导致元件被拉向十字连接侧 , 全连接端翘起 。

- 焊盘尺寸/形状不对称:两焊盘面积或形状差异大 , 导致热容量不一致 。

- 元件封装与焊盘不匹配:如小尺寸元件(如0201)对热失衡更敏感 。

- 布局不合理:全连接侧靠近大面积铜区(如电源层) , 进一步加剧散热 。

- 两侧均采用十字连接:避免单侧全连接导致的热失衡 , 确保两侧散热速率相近 。

- 调整十字连接参数:通过增加/减少连接线数量或线宽 , 微调热传导能力(例如:全连接侧改为2线十字连接 , 另一侧保持4线) 。

- 隔离全连接侧的铜箔:在全连接焊盘周围挖空部分铜箔(添加Thermal Relief或反焊盘) , 减少热沉效应 。

- 对称铺铜:确保两侧铜箔面积和形状对称 , 避免局部热容量差异 。

- 焊盘尺寸匹配:确保两焊盘面积、形状一致 , 尤其是对小型元件 。

- 增加焊盘间距:适当增大焊盘间距可降低表面张力对元件的拉扯力 。

- 回流焊温度曲线:延长预热时间 , 使全连接侧充分吸热 , 缩小两侧温差 。

- 焊膏印刷控制:确保两侧焊膏量均匀 , 避免因锡量差异加剧熔化时间差 。

- 热平衡优先:对敏感元件(如小封装无源器件) , 强制使用对称的十字连接铺铜 。

- 大功率器件例外:需散热的器件(如MOSFET)可全连接 , 但应确保对称设计 。

- DFM(可制造性设计)检查:借助EDA工具仿真热分布 , 或与PCB厂商确认工艺兼容性

5. 设计规范与标准

- IPC标准建议:如IPC-2221等规范推荐对需要焊接的焊盘采用热释放设计 , 尤其是通孔元件和较大表贴焊盘 。

- 厂商要求:部分PCB制造商对铜箔连接方式有明确工艺要求 , 十字连接可避免生产时发生铜箔剥离 。

- 大功率器件:如电源模块、功率MOSFET等需要良好散热的器件 , 常采用全连接以增强导热 。 下图中 , 如果用十字连接 , 则会破坏整体同流能力 。

- 高频信号地:某些射频电路可能需要低阻抗接地 , 会直接全连接铜箔 。

- 测试点/固定孔:机械固定孔或测试点通常全连接以保证稳定性 。

PCB设计系列文章

【1】兴趣驱动热爱

【2】硬件工程师要不要自己画PCB

【3】PCB走线应该走多长?

【4】PCB走线应该走多宽?

【5】PCB的内电层

【6】过孔

【7】PCB能不能走锐角和直角?

【8】死铜是否要保留?(PCB孤岛)

【9】焊盘上是否可以打过孔?

【10】PCB材料、FR4到底是指什么材料?

【为什么要用“十字形花焊盘”?】【11】阻焊层 , 绿油为什么多是绿色

【12】钢网

【13】预布局

【14】PCB布局、布线 的要领

【15】跨分割走线

【16】信号的反射

【17】脏信号

【18】沉金、镀金、喷锡等表面处理工艺

【19】线距

【20】电容的摆放位置

【21】串扰

【22】PCB的飞针测试

【23】FPC概述及仿真

【24】为什么PCB变形弯曲?如何解决?

【25】一文搞懂“特征阻抗”

【26】PCB的叠层设计

【27】高速电路PCB回流路径

【28】PCB设计中电源处理与平面分割

【29】锯齿形的PCB走线——Tabbed routing

【30】PCB的介质损耗角是什么“∠”?

【31】PCB铜箔粗糙度对高速信号的影响

【32】晶振为什么不能放置在PCB边缘?

【33】什么是高速信号?

【34】什么是传输线

【35】预加重、去加重和均衡

【36】如何利用PCB散热

【37】PCB设计中的“stub”

【38】纠结:走线之间的GND保护地线要还是不要?

【39】PCB 覆铜

【40】进行 PCB 设计时应该遵循的规则

【41】PCB叠层设计中的“假八层”

【42】除了带状线、微带线 , 还有“共面波导”

【43】PCB焊盘设计工艺的相关参数

【44】PCB设计时 , 板边为什么要打地孔

【45】更容易散热的PCB:铝基板

【46】为什么要把参考平面掏空?

【47】晶振的PCB设计

【48】用EMC思想来设计DC/DC电源的PCB

【49】PCB拐弯 , 不一定是圆弧走线最好

【50】为什么要把过孔堵上“导电孔塞孔工艺”

【51】电源PCB布局布线要点

【52】PCB板上的Mark点【53】用ADS仿真高速信号跨分割【54】刚柔板(软硬结合板)

【55】数模混合的PCB设计

【56】PCB设计中电容的摆放

【57】PCB设计中过孔残桩的影响

【58】去耦电容在PCB设计中的布放与走线

【59】PCB设计checklist:结构

【60】PCB设计checklist:电源

【61】PCB设计checklist:布线

【62】PCB设计checklist:高速数字信号

【63】工艺边

【64】PCB设计:金手指

【65】PCB设计:差分线

【66】DDR4的PCB设计及仿真

【67】电路板设计中要考虑的PCB材料特性

【68】什么是好的“PDN”的PCB设计

【69】PCB详细布局、布线设计

【70】USB2.0 PCB布线

【71】反激式开关电源PCB设计要点

【72】PCB设计 , 焊盘与过孔工艺规范

【73】PCB哪些因素影响损耗

【74】PCB 过孔对散热的影响

【75】如何在PCB设计阶段规避焊接的问题

【76】为什么有时在PCB走线上串个电阻?有什么用?

【77】PCB爆板

【78】PCB设计不好造成的信号完整性问题

【79】PCB设计:绕等长

【80】电子产品的结构设计

【81】PCB的安规设计

【82】PCB的可生产性设计(DFM)

【83】PCB设计的EMC考虑

【84】高速数字电路PCB“接地”要点

【85】跨分割 , 信号能有多坏

【86】如何确保PCBA的质量--常用的14种测试方法

【87】DC/DC电源PCB设计中 , 一定要把这个点设计好

【88】铺铜的间距有什么要求?

【89】开关电源的输入电容的PCB设计技巧

【90】PCB设计抗干扰有哪些方法?

【91】PCB叠层设计

【92】为什么PCB线路板要把过孔堵上?

【93】在PCB生产过程中 , 是如何控制走线阻抗的?

【94】时域反射计(TDR):硬件工程师的秘密武器

【95】PCB 设计进阶:PCB热设计优化

【96】PCB布局与电源设计

【97】电源PCB设计要点及规范(系统化整理)

【98】PCIe的AC耦合电容靠近哪里放置?你是不是一直被误导了?

【99】PCB设计中的“脖子设计”neck design

【100】铜箔粗糙度——会有这么大影响么?

【101】画PCB时的强迫症

推荐阅读

- 英特尔18A流程经过多年的等待“终于准备好了”

- 150元捡漏“折叠屏”手机,自带两块5.2寸屏,流畅玩NDS游戏

- 荣耀Magic V4折叠屏厚度有望“8开头”,多款新机待发

- OPPO Find N5测评:将折叠屏厚度首次打进9mm内,绿厂在玩“空间魔术”?

- 雷军造车的“双城赌局”北京VS武汉,谁将主宰小米万亿汽车帝国?

- 为啥DeepSeek官方总是“系统繁忙”,而满血版却很流畅?

- 极目新闻记者实测:“移动医生”快速问诊开药方,DeepSeek看病靠谱吗?

- DeepSeek警告:这9种“伪养生”行为,正在摧毁中年人健康

- OPPO果断“发飙”,天玑9400旗舰突降600元,5630mAh+哈苏三摄

- 环球时报社评:华为海外“突围”,外界看到了什么?